„Ein kleiner Schritt für iX-tech, ein großer Schritt für anzado“

– Markus W., Lagermitarbeiter

Success Story anzado Gmbh

Der Kunde

Die Herausforderung

Um die Kommissionierung seiner bis zu 1.500 Bestellungen pro Woche schneller und fehlerfreier durchführen und Pakete zeitgerecht versenden zu können bedurfte es eines neuen Systems.

Ein chaotisches Lagersystem sowie nicht optimierte Laufwege bremsten die Lagermitarbeiter aus. Dies führte oftmals zu fehlerhaften Pickvorgängen, welche wiederum zu Retouren und Kundenunzufriedenheit führten.

anzado setzte auf die einstufige Kommissionierung. Hierbei läuft der Lagermitarbeiter mithilfe eines Wagens, der bis zu 40 Auftrags-Boxen fasst, durch das Lager.

Die Artikel werden sofort beim Pickvorgang einer der Kundenboxen und somit einer Bestellung zugeordnet.

Doch Probleme und Unsicherheiten bei dieser Vorgehensweise liegen klar auf der Hand: wurde der richtige Artikel in korrekter Anzahl gepickt? Stimmt die Zuordnung zur Box und somit zur Bestellung? Und letztlich: falls Fehler passieren, fallen diese im Laufe des weiteren Prozesses auf oder erhält der Kunde schlimmstenfalls eine fehlerhafte Bestellung?

Die zu meisternden Hürden waren vielfältig, so dass iX-tech zum Zug kam.

Der Projektablauf

Die Aufrüstung des Lagers erfolgte in mehreren Teilschritten über einen bestimmten Zeitraum hinweg.

Im ersten Schritt wurde gemeinsam mit dem Kunden der Ist-Zustand aufgenommen und mittels Lastenheft die genaue Problemstellung inklusive empfohlener Lösung umfasst.

Nach erfolgreicher Beratung bestand der nächste Schritt darin, die Regale U-förmig anzuordnen. Die bislang undurchdachten Laufwege wurden hierdurch optimieren und Zeit sowie Platz eingespart.

Es werde Licht!

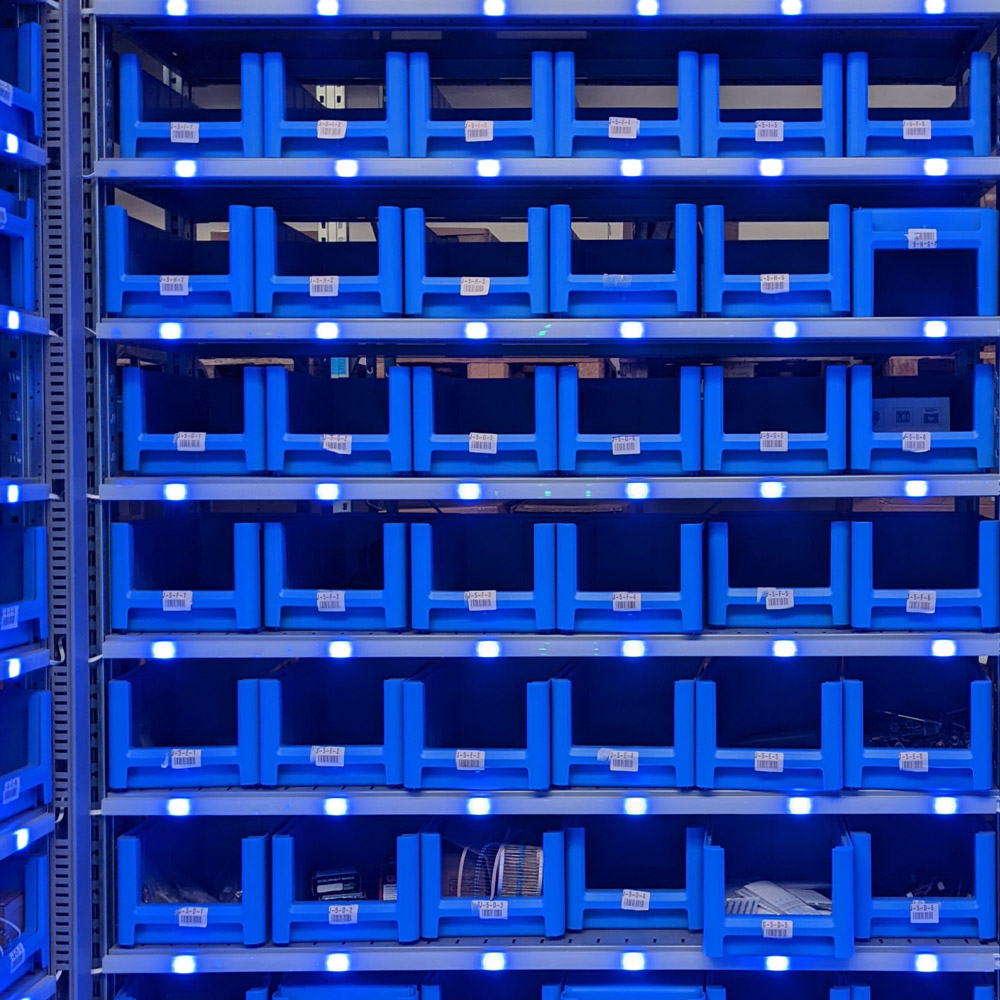

Letztlich stand die Installation unseres pick2light-Systems an. Hierzu wurden alle Regale mit Kabelkanälen ausgerüstet und mit RGB-LEDs bestückt.

Das Ergebnis

Dank der Modernisierung des Lagers durch unsere pick2light-Lösung beschleunigten sich die Kommissionierprozesse um 60% pro Pickvorgang.

Durch die gut sichtbare, blinkende LED-Anzeige einzelner Lagerplätze wurde ein vorausschauendes Picken ermöglicht, die Laufwegeoptimierung trug ebenfalls zur schnelleren Abwicklung der Prozesse bei.

Die Fehlerquote konnte dank der eindeutigen Zuordnung durch Produktbilder und Stückzahlanzeige auf den Handgeräten, um 8% reduziert werden. Aufgrund der am Wagen platzierten Lichter können Artikel nach der Entnahme nun eindeutig einer Kundenbestellung zugeordnet werden.

Sobald die Entnahme des Artikels mit dem Handgerät bestätigt wurde, leuchtet am Wagen die entsprechende Kundenbox auf. Belegte Boxen werden in einer anderen Farbe angezeigt, so dass der Mitarbeiter sich schnell und effizient durch die Kundenbestellungen arbeiten kann.

Weiterhin beträgt die Anlernzeit neuer Mitarbeiter nun weniger als die Hälfte der Zeit.

Fazit